2025-08-No1-扣件技術新訊

余征諴博士 / 國立高雄科技大學 鍛造輥軋工程研究中心

各位【台灣扣件產業服務雲】會員先進們大家好,與您分享本期 #扣件技術新訊 (2025-08-No-1):

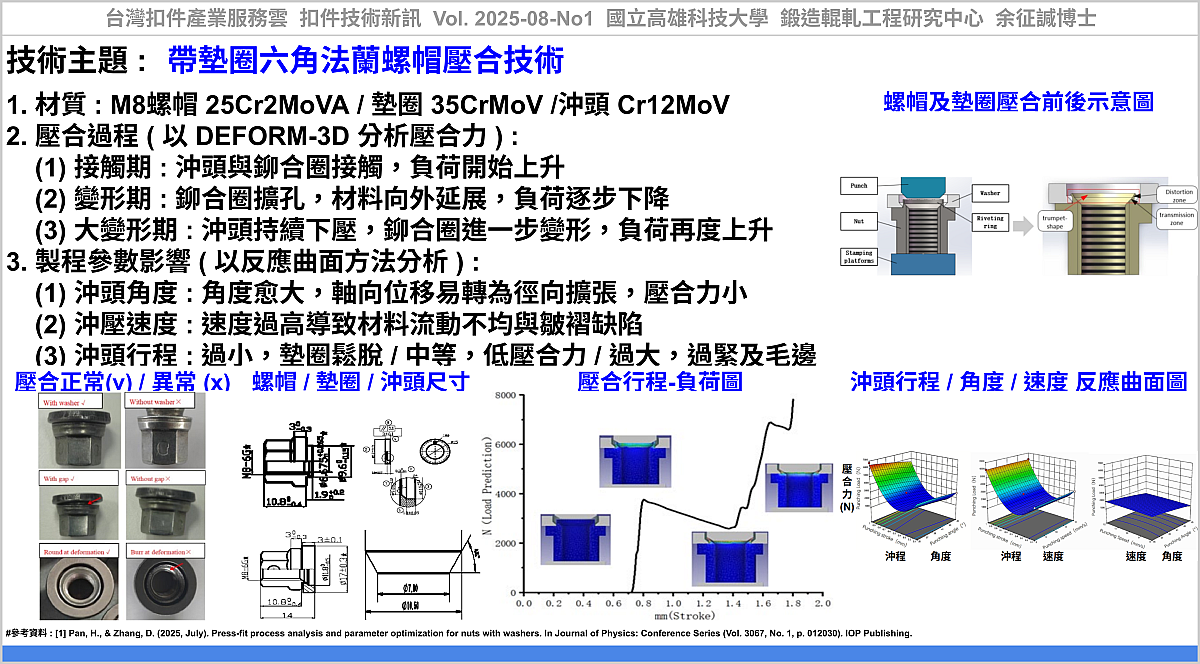

#技術主題 : #帶墊圈六角法蘭螺帽壓合技術

車用扣件中的『帶墊圈六角法蘭螺帽』,其製程係利用錐形沖頭對螺帽鉚接環施加壓力,使鉚接環擴孔後與墊圈結合。在壓合過程中,常見的品質問題包括:

(1) 墊圈壓合後脫落;

(2) 壓合過緊導致墊圈無法旋轉;

(3) 鉚環邊緣產生皺褶與毛邊等缺陷。

Pan 等人[1] 為確保M8螺帽在壓合墊圈後,既能固定又可自由旋轉,採用反應曲面法進行參數設計,並以 DEFORM-3D 進行壓合成形模擬,模擬之螺帽、墊圈與沖頭之材料分別為 25Cr2MoVA、35CrMoV 與 Cr12MoV,評估以(1) 沖頭角度(2) 沖壓速度(3) 沖頭行程等三項製程參數對壓合力的影響,從分析結果知:

1. 壓合過程分為三階段:

(1) 接觸期:沖頭與鉚合圈接觸,負荷開始上升。

(2) 變形期:鉚合圈在沖壓力作用下產生塑性變形,材料向外延展,與沖頭接觸面積擴大,負荷逐步下降。

(3) 大變形期:當變形直徑達最大值後,沖頭持續下壓,鉚合圈進一步變形,負荷再度上升。

2. 製程參數的影響:

(1) 沖頭角度:角度愈大(如 45度),軸向位移更容易轉換為徑向擴張,所需壓合力較小。

(2) 沖壓速度:在 8–12 mm/s 範圍內影響不顯著,但速度過高會導致材料流動不均與皺褶缺陷。

(3) 沖頭行程:影響最為顯著。行程過小會造成墊圈鬆脫,過大則易產生過緊與毛邊,在中等行程時,可獲得最低壓合力。

3. 最佳化結果:

以壓合力最小化為目標,最佳參數組合為:沖頭角度:45度 / 沖壓速度:8 mm/s / 沖程:0.7 mm。

在此條件下,壓合力最低值約為 2.2 kN,對應之鉚邊直徑約 10.5 mm。

此研究利用 DEFORM-3D 模擬螺帽與墊圈的壓合成形,成功預估不同製程參數對壓合力的影響。結果顯示,透過最佳化參數設定,可有效降低壓合力,避免墊圈脫落或卡死,並減少毛邊與皺褶等外觀缺陷,進而提升組裝品質與可靠度,適用於大規模汽車零件生產。

應用該技術,可協助產業透過『帶墊圈六角法蘭螺帽壓合技術』,建立『壓鉚製程設計』之技術能量及相關研究開發之參考資料。

----

#參考資料:

[1] Pan, H., & Zhang, D. (2025, July). Press-fit process analysis and parameter optimization for nuts with washers. In Journal of Physics: Conference Series (Vol. 3067, No. 1, p. 012030). IOP Publishing., https://iopscience.iop.org/article/10.1088/1742-6596/3067/1/012030/meta

[2] 台灣扣件產業服務雲, 扣件技術新訊, Vol. 2025-08-No1, 帶墊圈六角法蘭螺帽壓合技術, https://www.tw-fastener.com/tfsc/knowledge/BLP_edc4ac8f-21f8-4725-9f5b-c1418625eca3

----

Tag: #Fastener, #Nut, #Riveting, #Die, #Screw.

----