2021-12-No1-扣件技術新訊

# 技術主題:冷鍛製程中的磨耗預估技術與改變模具幾何尺寸降低磨耗量方法

余征諴 / 國立高雄科技大學 鍛造輥軋工程研究中心

模具在大量生產的工業產品製造上具有重要地位,模具設計優劣會直接影響製造產能與產品品質,其中冷鍛製程(cold forging)是最能有效地提升材料利用率的製造方法,但冷鍛最大的問題在於材料變形時,會在模具表面形成相當高的接觸應力,進而導致模具發生磨耗與破裂。

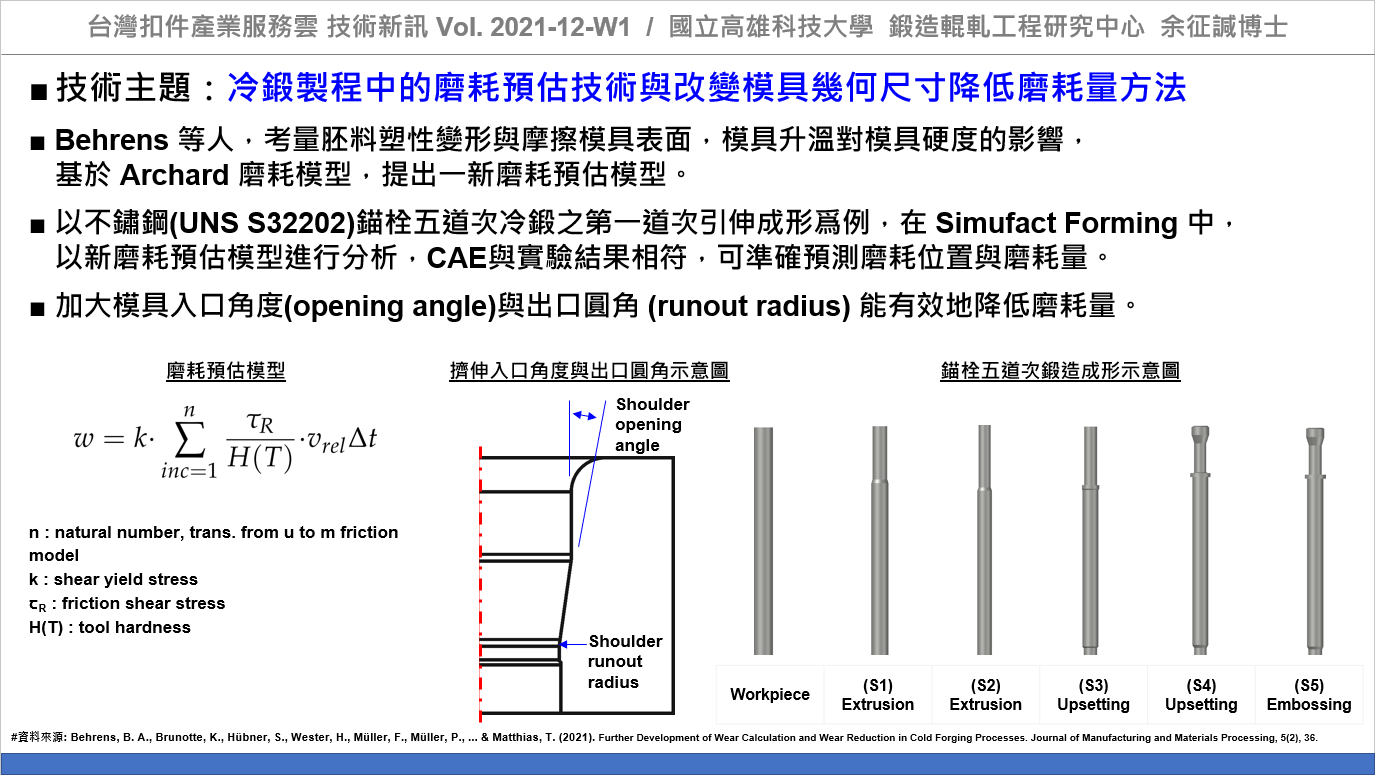

本期扣件新訊,Behrens等人[1]考量胚料塑性變形與摩擦模具表面,導致模具表面升溫,進而對模具硬度造成影響,基於 Archard 磨耗模型,提出一新磨耗預估模型,以預估冷鍛製程中的模具磨耗量。

以不鏽鋼(UNS S32202)錨栓五道次冷鍛成形之第一道次引伸成形爲例,在 Simufact Forming 中,

以新磨耗預估模型進行分析,CAE與實驗結果相符,可準確預測磨耗位置與磨耗量。

在降低模具磨耗量部分,考慮了擠伸縮徑區的模具入口角度 (shoulder opening angle)與出口圓角(shoulder runout radius)的幾何尺寸,若能加大模具入口角度與出口圓角,將能有效地降低擠伸時的模具磨耗量。

本篇技術論文,提出錨栓五道次冷鍛製程設計、考量模具溫度對硬度之影響的磨耗預估模型、利用Simufact Forming進行成形CAE分析、改變模具引伸入口角度及出口圓角以降低磨耗量,未來可應用於螺栓、螺絲、長軸型之扣件、手工具等產品之縮徑(擠伸)成形之模具設計與CAE成形分析。

#資料來源:

[1] Behrens, B. A., Brunotte, K., Hübner, S., Wester, H., Müller, F., Müller, P., ... & Matthias, T. (2021). Further Development of Wear Calculation and Wear Reduction in Cold Forging Processes. Journal of Manufacturing and Materials Processing, 5(2), 36. https://www.mdpi.com/2504-4494/5/2/36