2025-04-No1-扣件技術新訊

余征諴博士 / 國立高雄科技大學 鍛造輥軋工程研究中心

各位【台灣扣件產業服務雲】會員先進們大家好,與您分享本期 #扣件技術新訊 (2025-04-No-1):

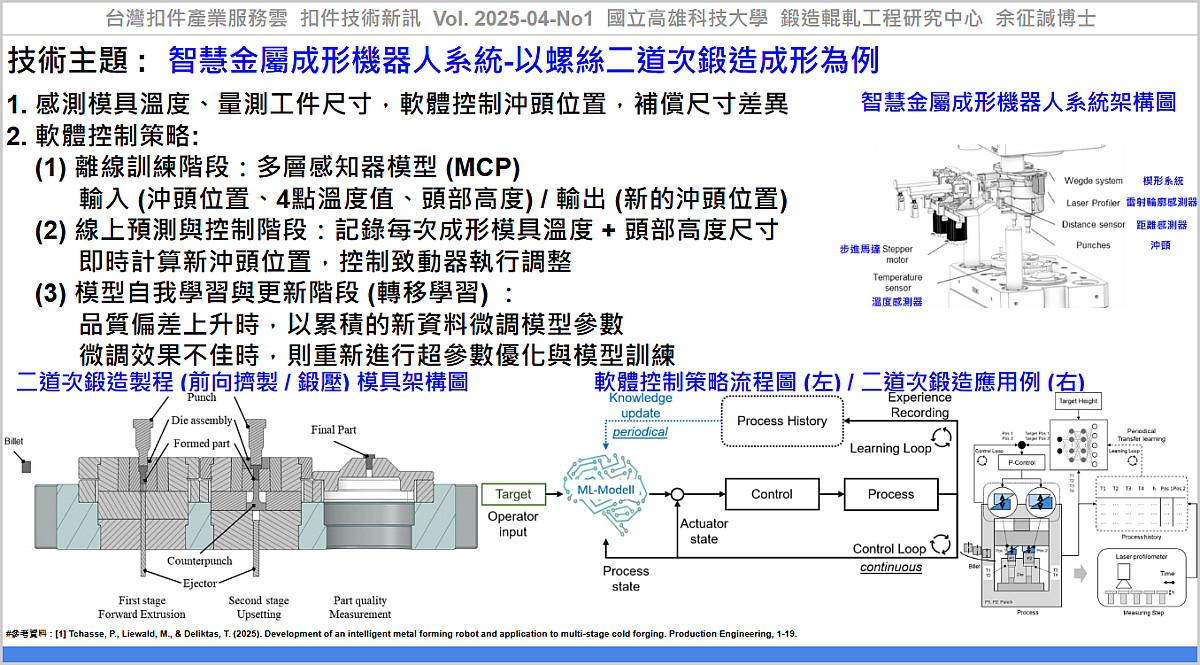

#技術主題 : #智慧金屬成形機器人系統-以螺絲二道次鍛造成形為例

金屬成形過程常因模具溫度變化、振動與摩擦等不穩定因素,導致產品缺陷與生產中斷,為解決這些問題,Tchasse 等人[1]提出一智慧金屬成形機器人系統,整合K型熱電偶(模具內部溫度)、距離感測器(沖頭位置)、雷射位移計(量測工件頭部高度)等感測器、致動器(驅動步進馬達控制沖頭高度位置)、控制器(Arduino Mega 2560)與機器學習演算法。以『零件頭部高度』為品質目標、『模具內部溫度』為品質影響因子,『沖頭位置』為控制參數。根據感測數據(模具溫度)與品質目標要求(工件頭部高度),運用軟體控制策略(監督式學習 + 轉移學習),即時預測並調整致動器(沖頭)的位置,補償溫度變化所造成的尺寸差異,以確保工件品質穩定。

軟體控制策略包括:

(1)離線訓練階段:以多層感知器模型(MCP)利用感測資料,模型輸入(沖頭位置、4點溫度值、頭部高度)及輸出(新的沖頭位置),進行離線訓練。

(2)線上預測與控制階段:記錄每次成形時溫度感測器資料與量測品質目標(頭部高度),即時計算新沖頭位置,控制致動器執行調整。

(3)模型自我學習與更新階段(轉移學習):當新資料累積到一定程度,或偵測品質偏差上升時,以新資料微調模型參數,若效果不佳,則重新進行超參數優化與模型訓練。

以2道次螺絲工件鍛造成形試驗為例,工件材質為低碳錳硼合金鋼 28B2(1.5510),第一道次為前向擠製(縮徑)、第二道次為鍛壓(打頭),製程改善前,當模具溫度升高時,會改變材料的流動性與接觸摩擦條件,其成形壓力分佈不均,材料無法完全填滿模穴而造成鍛件頭部成形不足高度變低。導入智慧控制系統後,系統能即時根據模具溫度與目標品質預測並調整沖頭位置,顯著降低產品尺寸的波動。控制後的結果顯示,在不同目標頭部高度(例如11.70 mm與11.90 mm),其變異範圍均壓縮至±0.10 mm內,尺寸誤差分別下降至0.020 mm與0.021 mm,此系統能有效補償製程中動態熱干擾,提升產品一致性與成形穩定性。

此技術論文結合感測器及監督式學習與轉移學習,具備自我更新能力,能即時調控沖頭位置,有效補償模具升溫與材料變異所造成的鍛件尺寸差異,將鍛件頭部高度誤差降低至+/- 0.10 mm,能減少產出不良品,整體架構採用模組化設計,適合導入中小型製造企業,具有工業應用潛力。

應用該技術,可協助產業透過『智慧金屬成形機器人系統-以螺絲二道次鍛造成形為例』,建立『製程監控技術』之技術能量及相關研究開發之參考資料。

----

#參考資料:

[1] Tchasse, P., Liewald, M., & Deliktas, T. (2025). Development of an intelligent metal forming robot and application to multi-stage cold forging. Production Engineering, 1-19., https://link.springer.com/article/10.1007/s11740-025-01330-5

[2] 台灣扣件產業服務雲, 扣件技術新訊, Vol. 2025-04-No1, 智慧金屬成形機器人系統-以螺絲二道次鍛造成形為例, https://www.tw-fastener.com/tfsc/knowledge/BLP_46ea1d98-dfbc-4ded-b3da-42ea79750e1f

----

Tag: #Fastener, #Monitoring, #Forging, #Sensor, #Screw.

----