2023-10-No1-扣件技術新訊

余征諴博士 / 國立高雄科技大學 鍛造輥軋工程研究中心

各位【台灣扣件產業服務雲】會員先進們大家好,與您分享本期 #扣件技術新訊 (2023-10-No-1):

#技術主題 : #壓花墊片齒形缺陷檢測技術

在工業生產領域,品質檢測正經歷著強大的技術發展,這得益於視覺檢測技術和人工智慧演算法的融合。這種結合使得品質檢測變得更加精確、高效、可靠,同時實現了檢測過程的自動化和智能化,這不僅有助於提高產品的品質,還可以提高生產效率。

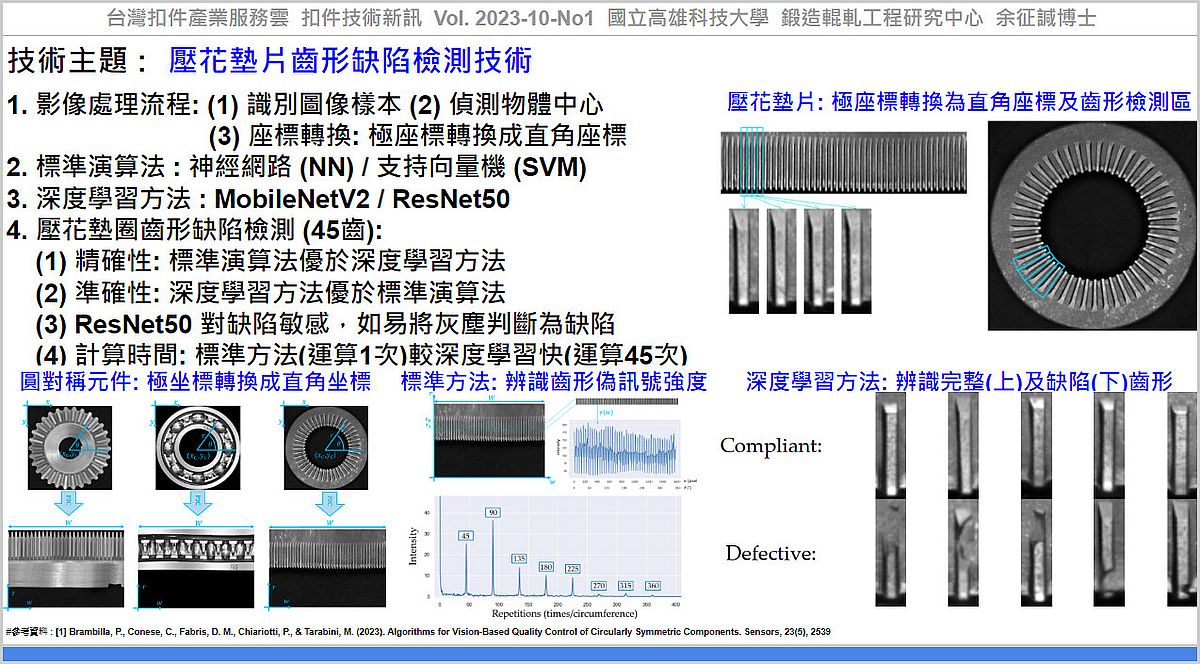

Brambilla 等人 [1] 發展基於影像視覺的圓對稱元件品質控制演算法,先經由影像處理流程建立分析用的圓對稱元件影像,該流程包括(1)識別圖像區域中的樣本(2)確定物體中心以及(3)極座標轉換成直角座標。再以標準演算法與深度學習方法,進行影像缺陷辨識,包括2種標準演算法,分別為神經網路(Neural Network, NN)與支持向量機(Support Vector Machine, SVM),以及2種深度學習方法,分別為MobileNetV2及ResNet50。

以具有45齒的壓花墊圈為例,比較不同演算法之檢測結果:

(1) 在精確性方面,標準演算法優於深度學習方法 (Precision, SVM 0.95 / NN 0.98 / MobileNetV2 0.928 / ResNet50 0.907)。

(2) 在準確性方面,深度學習方法優於標準演算法 (Accuracy, SVM 0.97 / NN 0.98 / MobileNetV2 0.997 / ResNet50 0.997)。

(3) 深度學習方法中,ResNet50對缺陷更敏感,但容易導致更多的假陽性,例如錯誤地將灰塵等因素誤認為缺陷。ResNet50需要更多的訓練來調整至合適的模型。

(4) 在計算時間方面,標準方法對圖像進行分類的整體時間平均為1937毫秒,主要由圖像預處理時間所佔比重。使用深度學習方法進行分類的平均時間為2075毫秒,這是因為標準算法只需要對每個墊片執行一次運算,而深度學習方法需要對每個墊片執行45次運算,但這個問題可以透過在不同核心上進行並行處理來解決。

(5) 深度學習方法的最大優勢在於模型的擴展應用性。一旦模型訓練完成,它可以根據元件中特定元素的數量獨立進行分類。例如,一旦算法為墊片上的齒進行分類訓練,相同的模型可以用於另一個墊片模型,即使它的齒數不同,只要齒形相同即可。

應用該技術,可協助產業透過『壓花墊片齒形缺陷檢測技術』,建立『扣件缺陷檢測技術』之技術能量及相關研究開發之參考資料。

----

#參考資料:

[1] Brambilla, P., Conese, C., Fabris, D. M., Chiariotti, P., & Tarabini, M. (2023). Algorithms for Vision-Based Quality Control of Circularly Symmetric Components. Sensors, 23(5), 2539.

[2] 台灣扣件產業服務雲, 扣件技術新訊, Vol. 2023-10-No1, https://www.tw-fastener.com/tfsc/knowledge/BLP_a79c9aaf-9c08-4440-89c4-787b3c4c7a1b

----

Tag: #Fastener, #Washer, #Algorithm, #DeepLearning.

----